ปัญหาทั่วไปของแผ่นกดตัวกรองคืออะไร และจะแก้ไขได้อย่างไร

2025.12.29

2025.12.29

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

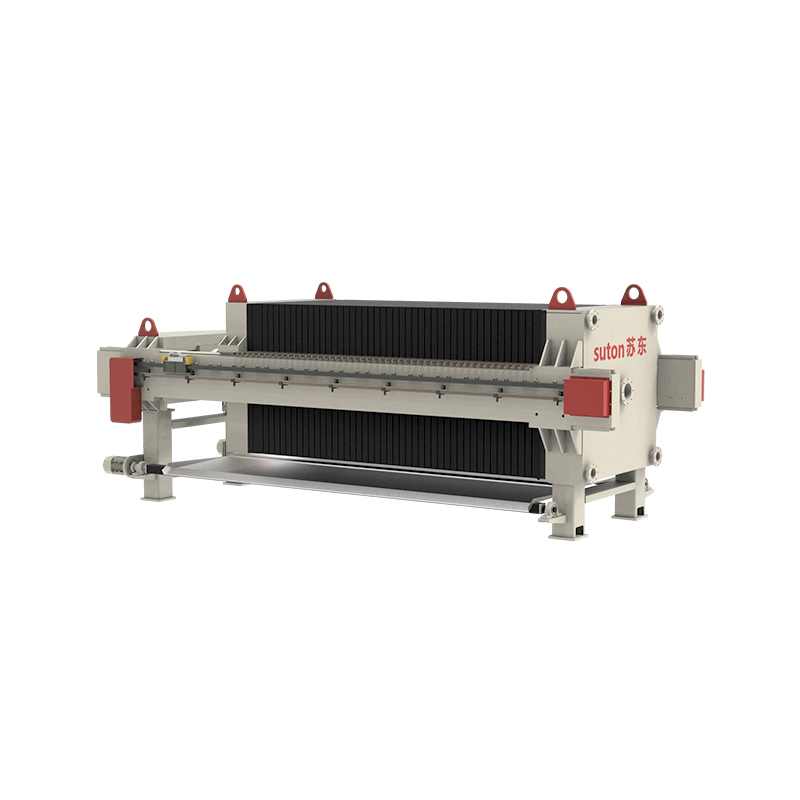

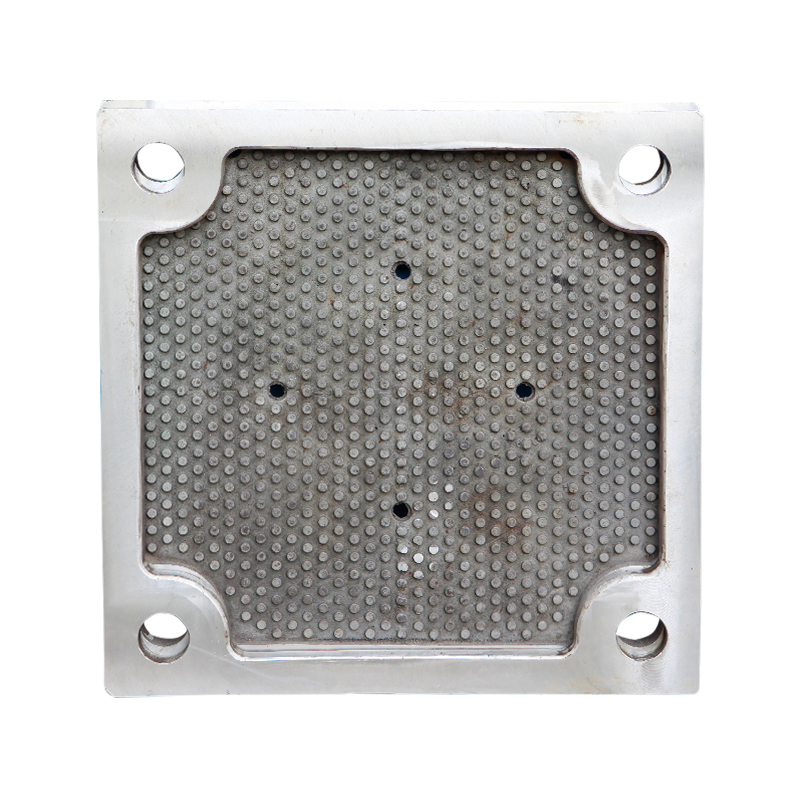

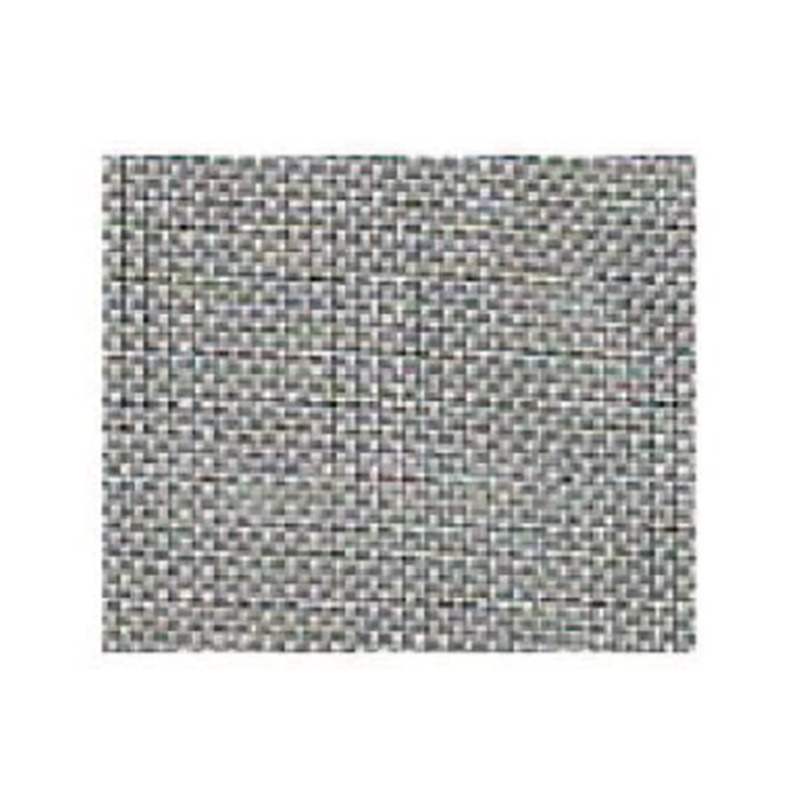

แผ่นกดกรอง เป็นส่วนประกอบสำคัญที่ใช้ในอุตสาหกรรมต่างๆ เช่น การบำบัดน้ำเสีย การแปรรูปทางเคมี และอุตสาหกรรมอาหาร พวกเขามีหน้าที่แยกอนุภาคของแข็งออกจากของเหลวโดยการสร้างกระบวนการกรองที่ขับเคลื่อนด้วยแรงดัน

1. แผ่นรั่ว

ปัญหา: การรั่วไหลเป็นหนึ่งในปัญหาที่พบบ่อยที่สุดเกี่ยวกับแผ่นกดตัวกรอง มันเกิดขึ้นเมื่อกลไกการปิดผนึกระหว่างแผ่นเปลือกโลกล้มเหลว ปล่อยให้สารละลายหลุดออกไป สิ่งนี้นำไปสู่การปนเปื้อนข้าม การสูญเสียผลิตภัณฑ์ และการกรองที่ไม่มีประสิทธิภาพ

สาเหตุ: สาเหตุหลักของการรั่วไหลคือปะเก็นหรือซีลที่ชำรุด การวางแนวแผ่นที่ไม่เหมาะสม หรือการขันปึกแผ่นที่ไม่ถูกต้อง

แก้ไข:

- ตรวจสอบปะเก็น: ตรวจสอบปะเก็นรอบๆ แผ่นแต่ละแผ่นเพื่อดูร่องรอยความเสียหาย รอยแตก หรือการสึกหรอ หากมีปะเก็นเสียหายให้เปลี่ยนทันที

- การจัดตำแหน่งที่เหมาะสม: ตรวจสอบให้แน่ใจว่าแผ่นกดตัวกรองอยู่ในแนวที่ถูกต้องระหว่างการติดตั้งและบำรุงรักษา การวางแนวที่ไม่ถูกต้องอาจทำให้เกิดการปิดผนึกที่ไม่สม่ำเสมอ

- การขันให้แน่น: ตรวจสอบให้แน่ใจว่าเพลตแน่นอย่างถูกต้องตามคำแนะนำของผู้ผลิต การขันแน่นเกินไปหรือขันน้อยเกินไปอาจส่งผลต่อแรงกดในการซีล

2. แผ่นเพลทอุดตัน

ปัญหา: การอุดตันเกิดขึ้นเมื่อแผ่นกดตัวกรองถูกปิดกั้นด้วยของแข็ง ซึ่งจะทำให้ประสิทธิภาพในการกรองลดลง และทำให้เกิดความล่าช้าในกระบวนการแยกน้ำ

สาเหตุ: การอุดตันมักเกิดจากการมีอนุภาคละเอียดอยู่ในสารละลายที่สะสมอยู่เมื่อเวลาผ่านไป การกระจายตัวของสารละลายที่ไม่ดีหรือมีของแข็งมากเกินไปในวัสดุอาจทำให้เกิดการอุดตันได้เช่นกัน

แก้ไข:

- การทำความสะอาดเป็นประจำ: ทำความสะอาดแผ่นกดตัวกรองเป็นระยะโดยใช้เครื่องฉีดน้ำแรงดันสูงหรือสารเคมีทำความสะอาดที่เหมาะสม ซึ่งจะช่วยกำจัดของแข็งที่สะสมและทำให้กระบวนการกรองราบรื่น

- การล้างย้อน: ในการใช้งานบางอย่าง แนะนำให้ล้างย้อนหรือการทำความสะอาดแบบไหลย้อนกลับเพื่อช่วยขจัดอนุภาคที่ติดอยู่

- การกระจายฟีดที่เหมาะสม: ตรวจสอบให้แน่ใจว่าสารละลายกระจายทั่วจานอย่างสม่ำเสมอเพื่อหลีกเลี่ยงการเกิดเค้กและการอุดตันที่ไม่สม่ำเสมอ

3. การสร้างเค้กที่ไม่สม่ำเสมอ

ปัญหา: เมื่อเค้กกรองไม่ก่อตัวสม่ำเสมอ จะนำไปสู่การกรองที่ไม่มีประสิทธิภาพ ลดปริมาณงาน และการแยกของแข็งออกจากของเหลวได้ไม่ดีเท่าที่ควร

สาเหตุ: การก่อตัวของเค้กที่ไม่สม่ำเสมออาจเกิดจากการป้อนสารละลายไม่สม่ำเสมอ แรงดันไม่สม่ำเสมอ หรือแผ่นกรองสึกหรอที่ไม่รักษาการสัมผัสกัน

แก้ไข:

- แรงดันที่เหมาะสมที่สุด: ตรวจสอบให้แน่ใจว่าแรงดันในการกรองอยู่ในช่วงที่แนะนำ แรงกดที่สูงหรือต่ำเกินไปอาจทำให้เค้กมีรูปร่างไม่สม่ำเสมอได้

- การควบคุมการไหลของสารละลาย: ควบคุมอัตราการป้อนสารละลายและตรวจสอบให้แน่ใจว่ามีความสม่ำเสมอทั่วทั้งพื้นผิวแผ่นเพื่อให้แน่ใจว่ามีการกระจายอย่างสม่ำเสมอ

- ตรวจสอบแผ่นสึกหรอ: ตรวจสอบแผ่นกรองเป็นประจำเพื่อดูความเสียหายหรือการสึกหรอ เปลี่ยนเพลตที่ทำงานไม่ถูกต้องอีกต่อไป

| ปัญหา | สาเหตุ | แก้ไข |

| แผ่นรั่ว | ปะเก็นสึกหรอ, แนวไม่ตรง | เปลี่ยนปะเก็น จัดตำแหน่งแผ่น ขันให้แน่น |

| การอุดตันของเพลท | ของแข็งละเอียด การกระจายตัวไม่ดี | ทำความสะอาดจาน ล้างย้อน ป้อนสารละลายที่เหมาะสม |

| การก่อตัวของเค้กไม่สม่ำเสมอ | ฟีดสารละลายไม่สม่ำเสมอ ความดันไม่สอดคล้องกัน | ปรับความดันให้เหมาะสม ตรวจสอบแผ่นสึกหรอ |

4. ความเสียหายต่อขอบแผ่น

ปัญหา: แผ่นกดตัวกรองอาจได้รับความเสียหาย เช่น รอยแตกหรือรอยแตกตามขอบ ซึ่งอาจส่งผลให้การกรองหรือการรั่วไหลไม่มีประสิทธิภาพ

สาเหตุ: ความเสียหายทางกายภาพระหว่างการจัดการ อนุภาคที่มีฤทธิ์กัดกร่อนในสารละลาย หรือแรงกดที่มากเกินไปอาจทำให้ขอบของแผ่นแตกหรือเสียหายได้

แก้ไข:

- ตรวจสอบเพลตเป็นประจำ: ดำเนินการตรวจสอบด้วยสายตาเพื่อตรวจสอบรอยแตกหรือรอยแตกบริเวณขอบของเพลต

- ใช้งานด้วยความระมัดระวัง: ฝึกบุคลากรให้จับเพลตอย่างนุ่มนวลระหว่างการติดตั้งหรือบำรุงรักษา เพื่อป้องกันความเสียหายจากอุบัติเหตุ

- เปลี่ยนแผ่นที่เสียหาย: ควรเปลี่ยนแผ่นที่ร้าวหรือบิ่นทันทีเพื่อหลีกเลี่ยงความเสียหายหรือปัญหาด้านประสิทธิภาพเพิ่มเติม

5. การบิดเบี้ยวหรือการโค้งงอของแผ่นเปลือกโลก

ปัญหา: การบิดเบี้ยวหรือการโค้งงอของเพลตอาจส่งผลต่อการซีลและการวางแนวของแท่นกรอง ทำให้ประสิทธิภาพลดลง และทำให้เกิดการกระจายแรงดันที่ไม่สม่ำเสมอ

สาเหตุ: มักเป็นผลจากแรงดันที่มากเกินไป อุณหภูมิสูง หรือการผลิตที่ผิดพลาด เพลตอาจบิดเบี้ยวเมื่อเวลาผ่านไปเนื่องจากการสัมผัสกับสภาวะที่ไม่เอื้ออำนวยเป็นเวลานาน

แก้ไข:

- ตรวจสอบความดัน: ตรวจสอบให้แน่ใจว่าความดันที่ใช้ในกระบวนการกรองอยู่ภายในขีดจำกัดที่แนะนำของผู้ผลิต การใช้แรงดันมากเกินไปอาจทำให้แผ่นบิดเบี้ยวได้

- การควบคุมอุณหภูมิ: รักษาอุณหภูมิในการทำงานให้สม่ำเสมอ ความผันผวนของอุณหภูมิที่รุนแรงอาจทำให้วัสดุขยายตัวหรือหดตัวไม่สม่ำเสมอ ทำให้เกิดการบิดงอได้

- เปลี่ยนเพลตที่บิดเบี้ยว: หากเพลตบิดเบี้ยวจนไม่สามารถซ่อมแซมได้ จำเป็นต้องเปลี่ยนเพลตใหม่เพื่อให้แน่ใจว่าตัวกรองกดทำงานได้อย่างมีประสิทธิภาพ

6. การจัดตำแหน่งจานที่ไม่เหมาะสม

ปัญหา: การวางแนวระหว่างเพลตที่ไม่ตรงอาจทำให้การปิดผนึกไม่สมบูรณ์ ส่งผลให้เกิดการรั่วไหลและลดประสิทธิภาพการกรอง

สาเหตุ: การวางแนวที่ไม่ตรงของเพลตมักเกิดขึ้นระหว่างการติดตั้งหรือหลังการใช้งานเป็นเวลานาน เนื่องจากการสึกหรอบนเฟรมหรือตัวเพลตเอง

แก้ไข:

- ตรวจสอบการจัดตำแหน่งเพลตอย่างสม่ำเสมอ: ก่อนใช้งานการกดตัวกรอง ให้ตรวจสอบว่าเพลตทั้งหมดจัดตำแหน่งอย่างถูกต้อง แผ่นที่ไม่ตรงแนวจะทำให้ตัวกรองกดทำงานไม่ถูกต้อง

- การติดตั้งที่เหมาะสม: ระหว่างการติดตั้งหรือบำรุงรักษา ตรวจสอบให้แน่ใจว่าเพลตอยู่ในแนวที่ถูกต้อง และไม่มีเศษหรือวัตถุแปลกปลอมที่อาจทำให้เกิดการเยื้องแนวได้

- การบำรุงรักษาเฟรม: ตรวจสอบเฟรมของตัวกรองที่กดว่ามีการสึกหรอหรือความเสียหายที่อาจทำให้เกิดการเยื้องแนวหรือไม่ และซ่อมแซมหากจำเป็น

7. การกัดกร่อนของแผ่นกรองกด

ปัญหา: เมื่อเวลาผ่านไป แผ่นกดกรองที่สัมผัสกับสารเคมีที่รุนแรงหรือสภาวะที่รุนแรงอาจเกิดการกัดกร่อน ส่งผลให้ประสิทธิภาพการกรองลดลง และอาจเกิดการปนเปื้อนของสารกรอง

สาเหตุ: การกัดกร่อนเกิดจากการสัมผัสกับวัสดุที่เป็นกรดหรือด่าง หรือสารทำความสะอาดที่รุนแรงเกินไปสำหรับวัสดุที่ใช้ทำเพลต

แก้ไข:

- วัสดุที่ทนต่อการกัดกร่อน: หากกระบวนการของคุณเกี่ยวข้องกับวัสดุที่มีฤทธิ์กัดกร่อน ให้พิจารณาใช้แผ่นกรองที่ทำจากวัสดุที่ทนต่อการกัดกร่อน เช่น โพลีโพรพีลีนหรือสแตนเลส

- การทำความสะอาดที่เหมาะสม: ใช้สารเคมีทำความสะอาดอ่อนๆ ที่เหมาะสม และหลีกเลี่ยงการใช้สารกัดกร่อนที่อาจทำให้พื้นผิวแผ่นเสียหายได้

- การตรวจสอบเป็นประจำ: ตรวจสอบเพลตบ่อยๆ เพื่อดูสัญญาณการกัดกร่อน และเปลี่ยนเพลตที่ได้รับผลกระทบก่อนที่จะส่งผลต่อกระบวนการกรอง

8. การติดหรือความยากลำบากในการแยกแผ่น

ปัญหา: หลังจากรอบการกรอง บางครั้งแผ่นกดตัวกรองอาจเกาะติดกัน ทำให้ยากต่อการแยกแผ่นเพื่อทำความสะอาดหรือเปลี่ยนใหม่

สาเหตุ: มักเกิดจากการสะสมตัวของเค้กกรองระหว่างแผ่น โดยเฉพาะอย่างยิ่งเมื่อวัสดุที่เป็นสารละลายแข็งตัวหรือแข็งตัวระหว่างแผ่น

แก้ไข:

- กลไกการเขย่า: ใช้กลไกการเขย่าจานเพื่อช่วยปล่อยจานหลังจากแต่ละรอบ ซึ่งสามารถช่วยลดความเสี่ยงที่พวกมันจะติดกัน

- การทำความสะอาดเป็นระยะ: ทำความสะอาดแผ่นระหว่างรอบเพื่อป้องกันการสะสมตัวของเค้ก

- การหล่อลื่น: ทาสารหล่อลื่นที่เหมาะสมที่ขอบแผ่นเพื่อให้แยกออกได้ง่ายขึ้น

9. คุณภาพการกรองไม่สอดคล้องกัน

ปัญหา: หากตัวกรองมีเมฆมาก มีสารแขวนลอย หรือไม่เป็นไปตามมาตรฐานคุณภาพ แสดงว่ามีปัญหากับแผ่นกดตัวกรองหรือกระบวนการกรอง

สาเหตุ: ปัญหาอาจเกิดขึ้นจากเพลตที่เสียหายหรือชำรุดซึ่งทำให้วัสดุที่ไม่มีการกรองไหลผ่าน การตั้งค่าแรงดันที่ไม่เหมาะสม หรือการป้อนที่ปรับเทียบไม่ถูกต้อง

แก้ไข:

- ตรวจสอบความเสียหาย: ตรวจสอบแผ่นกรองว่ามีการสึกหรอ รอยแตก หรือการเสียรูปหรือไม่ แผ่นใดที่เสียหายควรเปลี่ยนใหม่

- ปรับแรงดันให้เหมาะสม: ตรวจสอบให้แน่ใจว่าการตั้งค่าแรงดันถูกต้องและสม่ำเสมอในระหว่างกระบวนการกรอง แรงดันที่สูงหรือต่ำเกินไปอาจส่งผลต่อคุณภาพของตัวกรอง

- การสอบเทียบฟีด: ตรวจสอบให้แน่ใจว่าฟีดสารละลายได้รับการปรับเทียบอย่างถูกต้อง และปรับอัตราการไหลหากจำเป็น

10. ประสิทธิภาพการกรองลดลง

ปัญหา: เมื่อเวลาผ่านไป ประสิทธิภาพการกรองของตัวกรองอาจลดลง ส่งผลให้รอบเวลานานขึ้น ปริมาณงานลดลง และประสิทธิภาพการแยกลดลง

สาเหตุ: ประสิทธิภาพที่ลดลงอาจเนื่องมาจากแผ่นอุดตัน ปะเก็นเสียหาย หรือสภาพการทำงานที่ไม่เหมาะสม

แก้ไข:

- การบำรุงรักษาตามปกติ: ทำความสะอาดแผ่นและปะเก็นอย่างสม่ำเสมอ และตรวจสอบการสึกหรอหรือความเสียหาย

- ปรับพารามิเตอร์การกรองให้เหมาะสม: ปรับอัตราการป้อน ความดัน และรอบเวลาการกรองเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุด

- เปลี่ยนส่วนประกอบที่สึกหรอ: หากแผ่นหรือปะเก็นเสียหายหรือสึกหรอ ให้เปลี่ยนทันทีเพื่อคืนประสิทธิภาพการกรอง